Cómo construir una caja de aislamiento acústico para una CNC de sobremesa

Utilizar una CNC de sobremesa en tu casa tiene dos grandes inconvenientes: las virutas y el ruido. En el mercado existen opciones para frenar la dispersión de las primeras, pero el ruido del husillo y del propio mecanizado es más complicado atenuarlo. Para ello hay que construir una caja de aislamiento acústico que atenúe el ruido aéreo. En mi caso seguí un proceso iterativo desde una caja básica hasta la caja que tengo ahora, la BenderBox 😊.

Primeros pasos

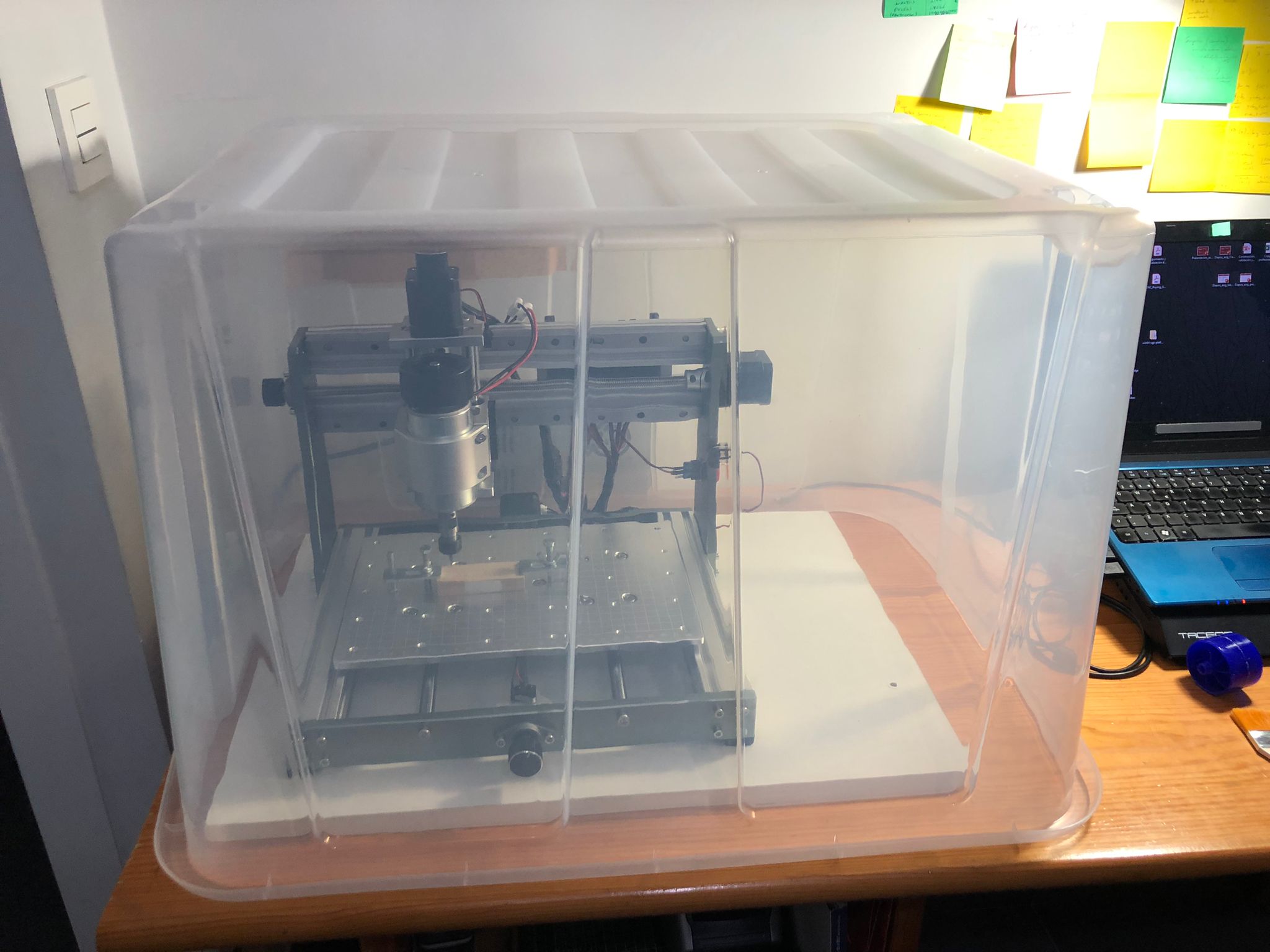

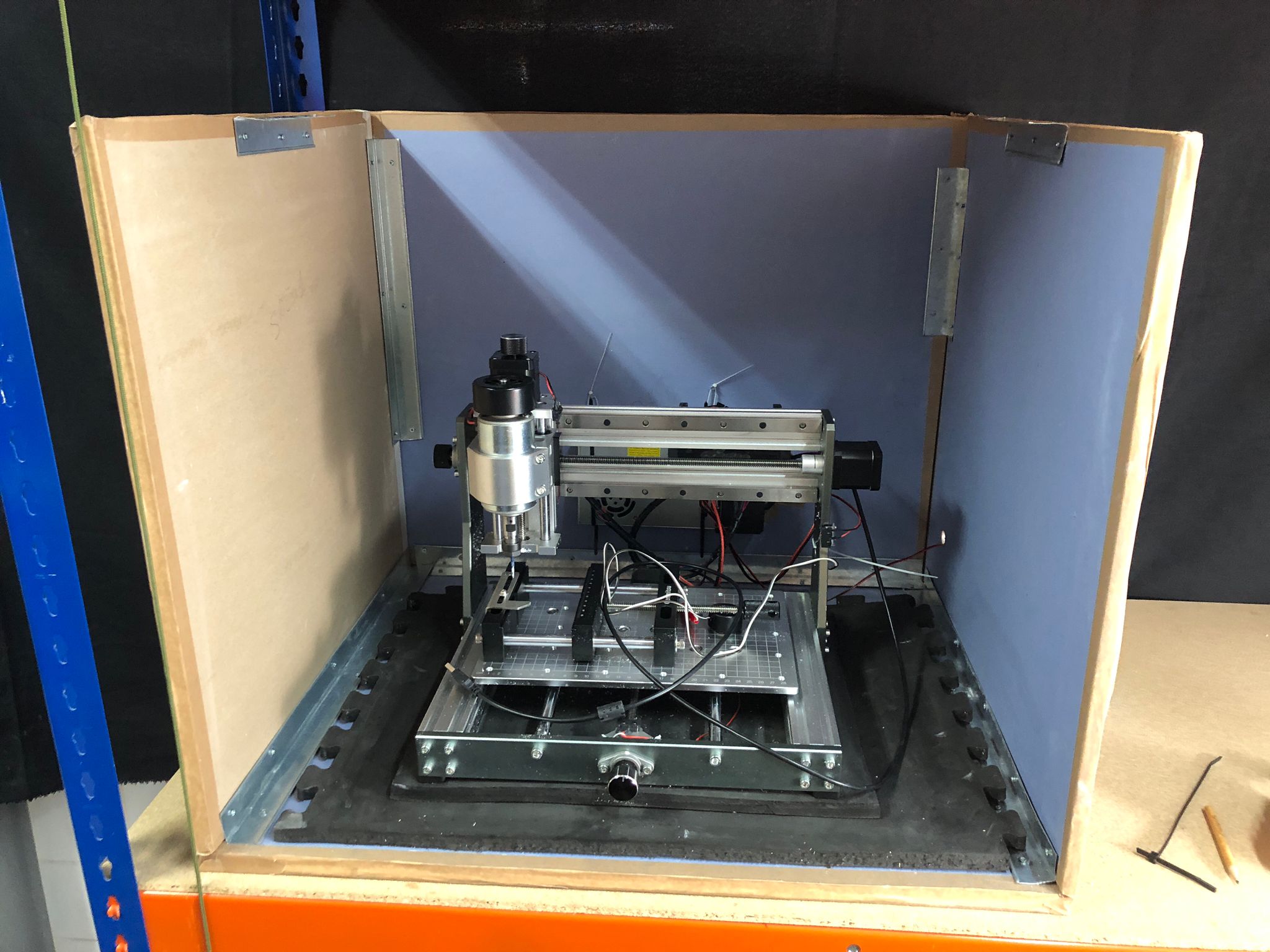

Caja de almacenaje antes de forrar con espuma acústica

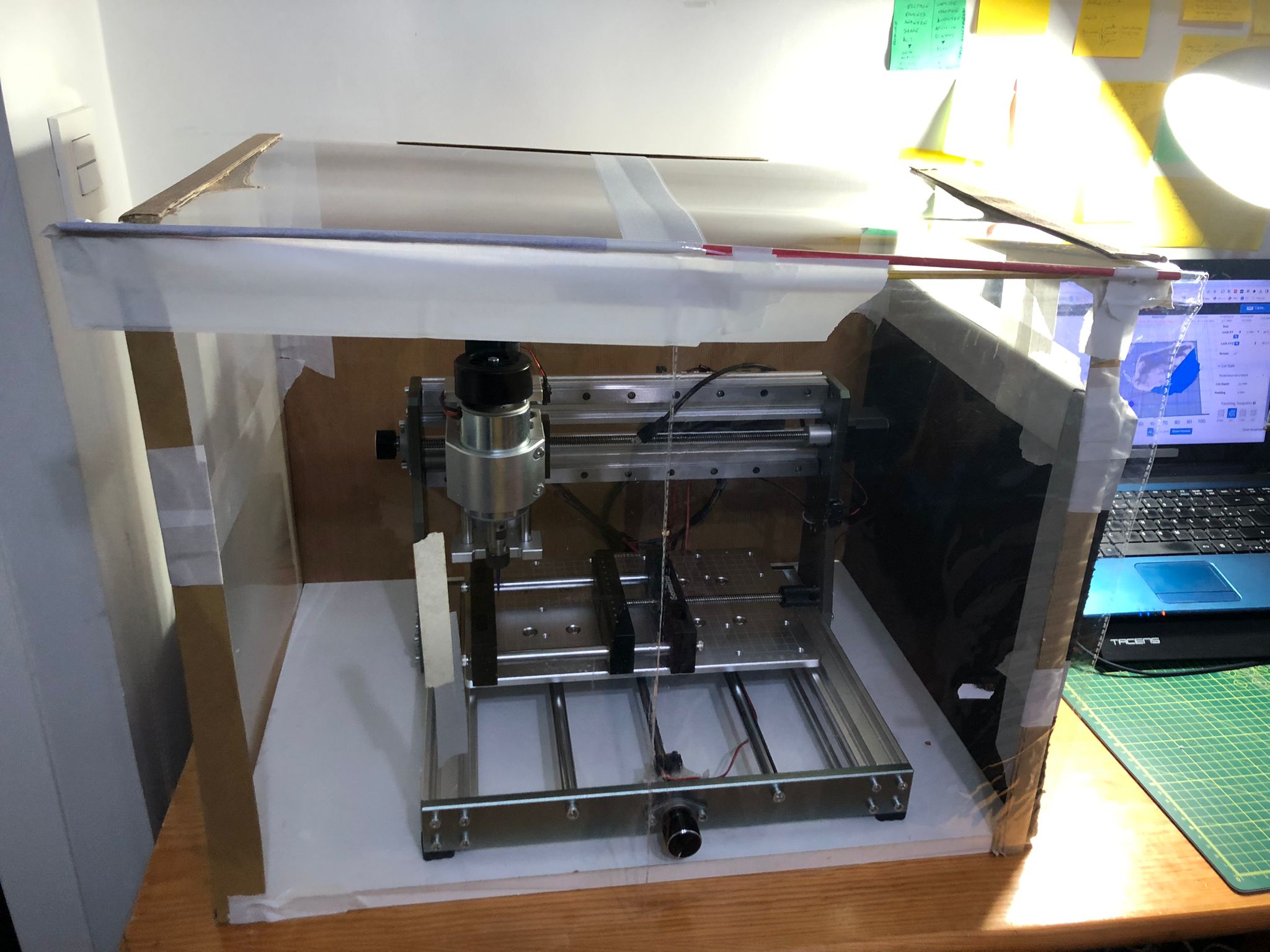

Caja hecha con retales

El primer intento de atenuar algo el ruido y evitar la dispersión de las virutas fue con una caja de plástico de almacenaje que forré por dentro con espuma acústica. La solución aunque parece práctica presenta el inconveniente de tener que poner y quitar la caja cada vez que se quiere manejar la CNC, hecho que dificulta mucho iluminar su interior. Eso sí, es muy económica, rápida e igual de efectiva que cualquiera de las cajas que venden para CNCs, sobre todo sin no se le coloca espuma acústica, ya que puedes ver perfectamente el interior y controlar el mecanizado. En mi caso no me convenció, sobre todo en la época de aprendizaje, donde mecanizas cosas pequeñas, cometes muchos fallos y tienes que cambiar brocas, o parar el mecanizado. Hoy si no fuera por no molestar a los vecinos, la podría volver a considerar como una opción rápida y barata de evitar la dispersión de virutas, eso sí, introduciendo alguna mejora.

Ante la incomodidad de tener que quitar y poner la caja de plástico sobre la CNC, la segunda «caja», así entre comillas porque era una construcción hecha a retales con materiales escogidos por disponibilidad (láminas de acetato, palos de manualidades, un viejo tablero…), la construí para evitar el polvo y que las virutas volaran por la habitación, y poder seguir experimentando. Si bien cumplía la misión de evitar la dispersión de las virutas, el ruido seguía siendo un problema, así que tenía que buscar una solución.

Nota: el cepillo para el husillo o dust shoe lo descarté por requisitos técnicos. Al utilizar una morzada para fijar las peanas de acrílico pierdo altura en el eje Z, a esto se suma que el espesor del acrílico que mecanizo suele ser de 20 o 25mm, por lo que tengo el usillo fijado lo más alto posible, imposibilitando anclar el dust shoe.

Caja de aislamiento acústico con puzzle de goma EVA: EVAbox

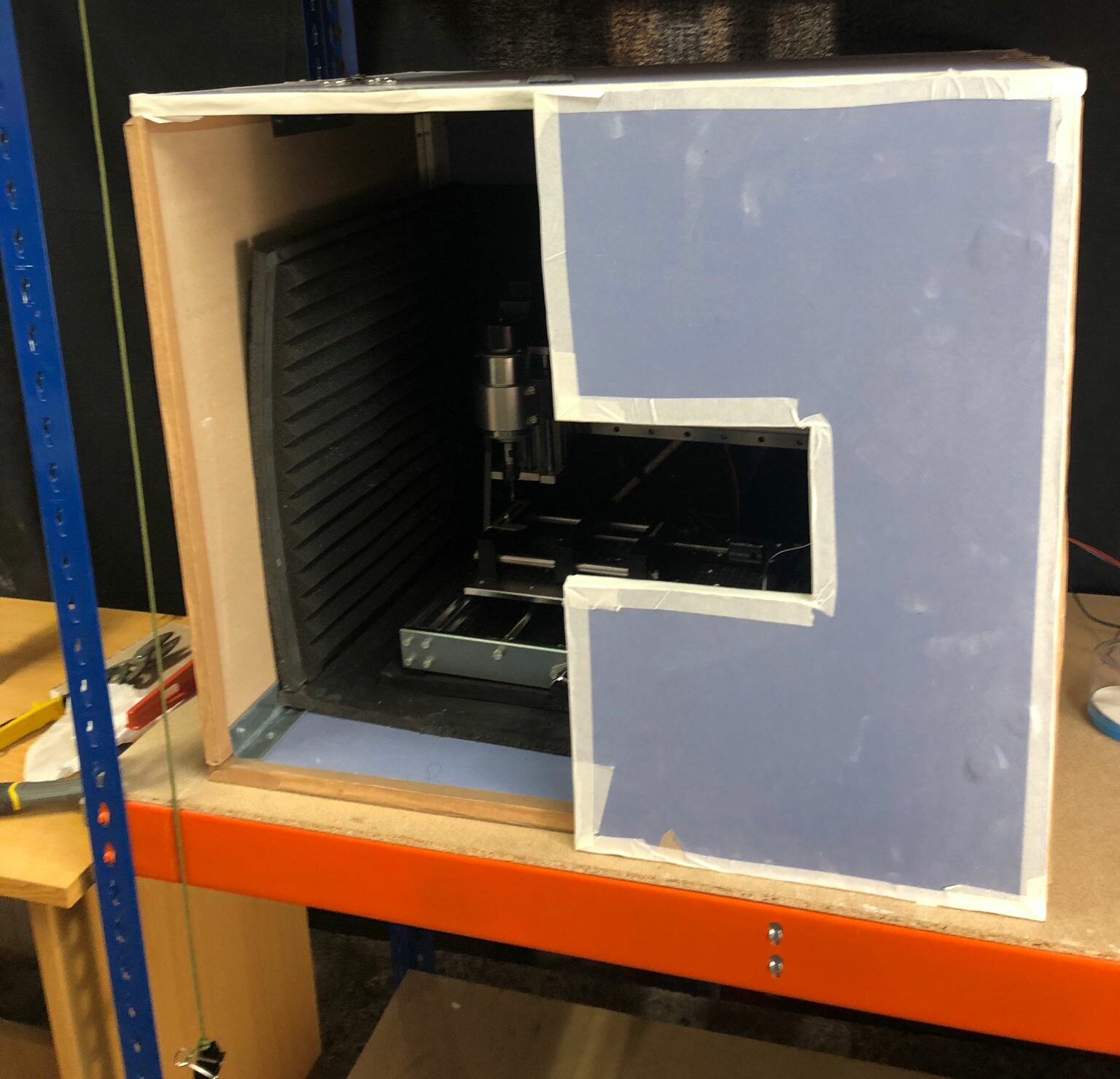

Vista de la EVAbox cerrada

Vista de la EVAbox abierta con el cordino como sistema de sujeción.

La tercera caja, y la primera con capacidad de aislamiento acústico, la construí con 6 piezas de puzzle de goma EVA de las que venden para los suelos de los gimnasios. Esta segunda versión mantenía la funcionalidad de evitar la suciedad por la viruta y mejoraba mucho la atenuación del ruido, pero sin llegar al nivel que buscaba. Esta es una opción rápida, fácil y económica de encapsular la CNC, y sus prestaciones son realmente aceptables.

Para su construcción me limité a encajar las piezas, con algún que otro ajuste. Para la puerta se me ocurrió utilizar unas bisagras de libro que aseguré con cinta americana y algo de cola. Para darle estabilidad a la parte frontal coloqué una varilla de madera que ya aproveché para dar algo de iluminación al interior enrollándole una tira de leds. Eso sí, como la puerta abría hacia arriba para poder dejarla abierta instalé un coordino que pasaba por delante para sujetarla, algo que pude hacer después de trasladar el «centro de trabajo» desde el cuarto de invitados a un lugar más adecuado.

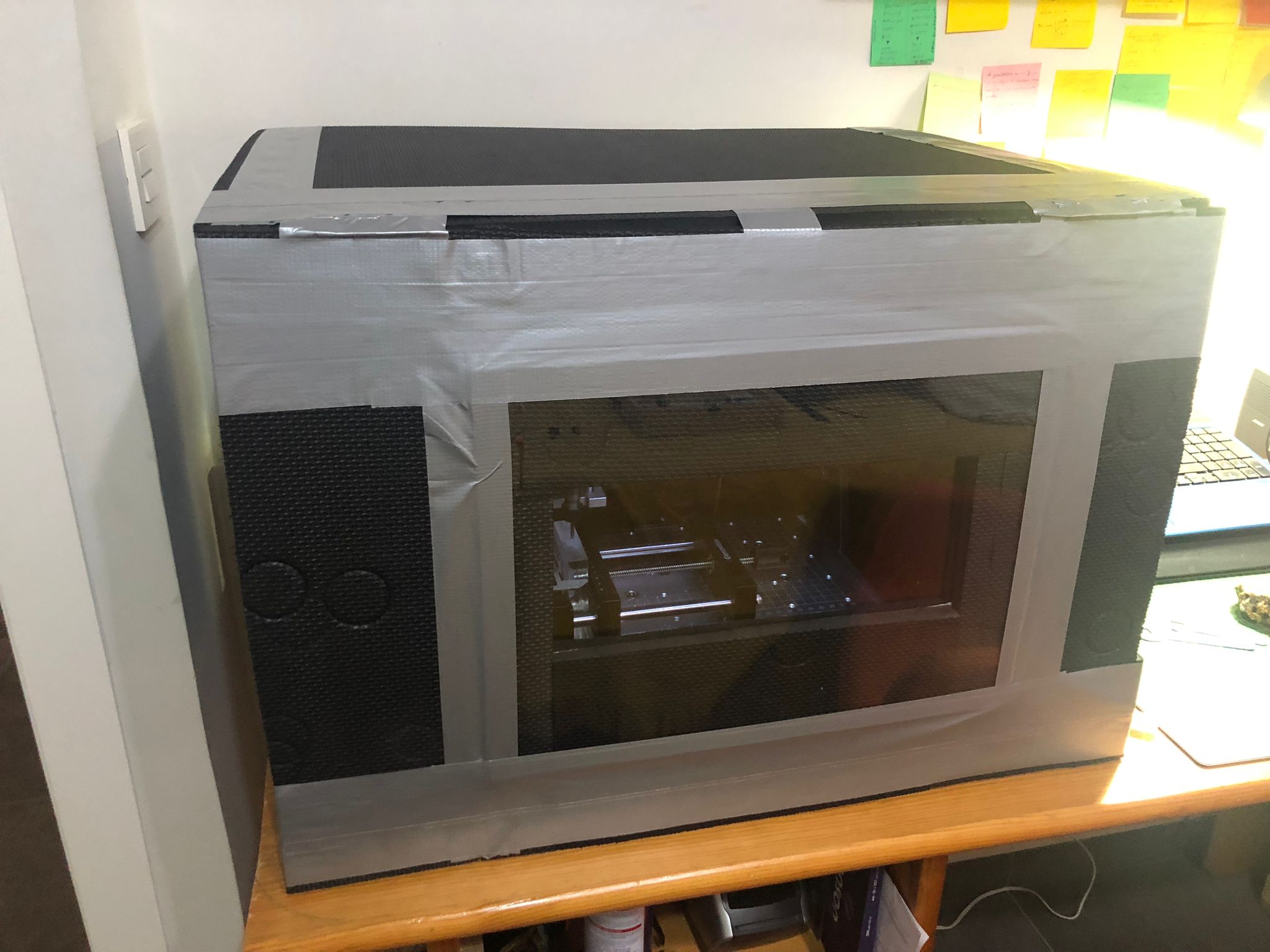

Caja de aislamiento acústico construida con yeso laminado

Pese a que la EVAbox funcionaba de manera aceptable (hice mediciones con Decibel X pero cometí el error de no apuntarlas) la apertura de la puerta hacia arriba no terminaba de ser cómoda. Además, la falta de consistencia hacía que las paredes laterales se combasen ligeramente, y por supuesto, no cerraba bien. Así que la siguiente fase fue construir la caja de aislamiento acústico que tengo ahora, a la que bauticé como BenderBox en honor al personaje de Futurama, dado su parecido razonable :)

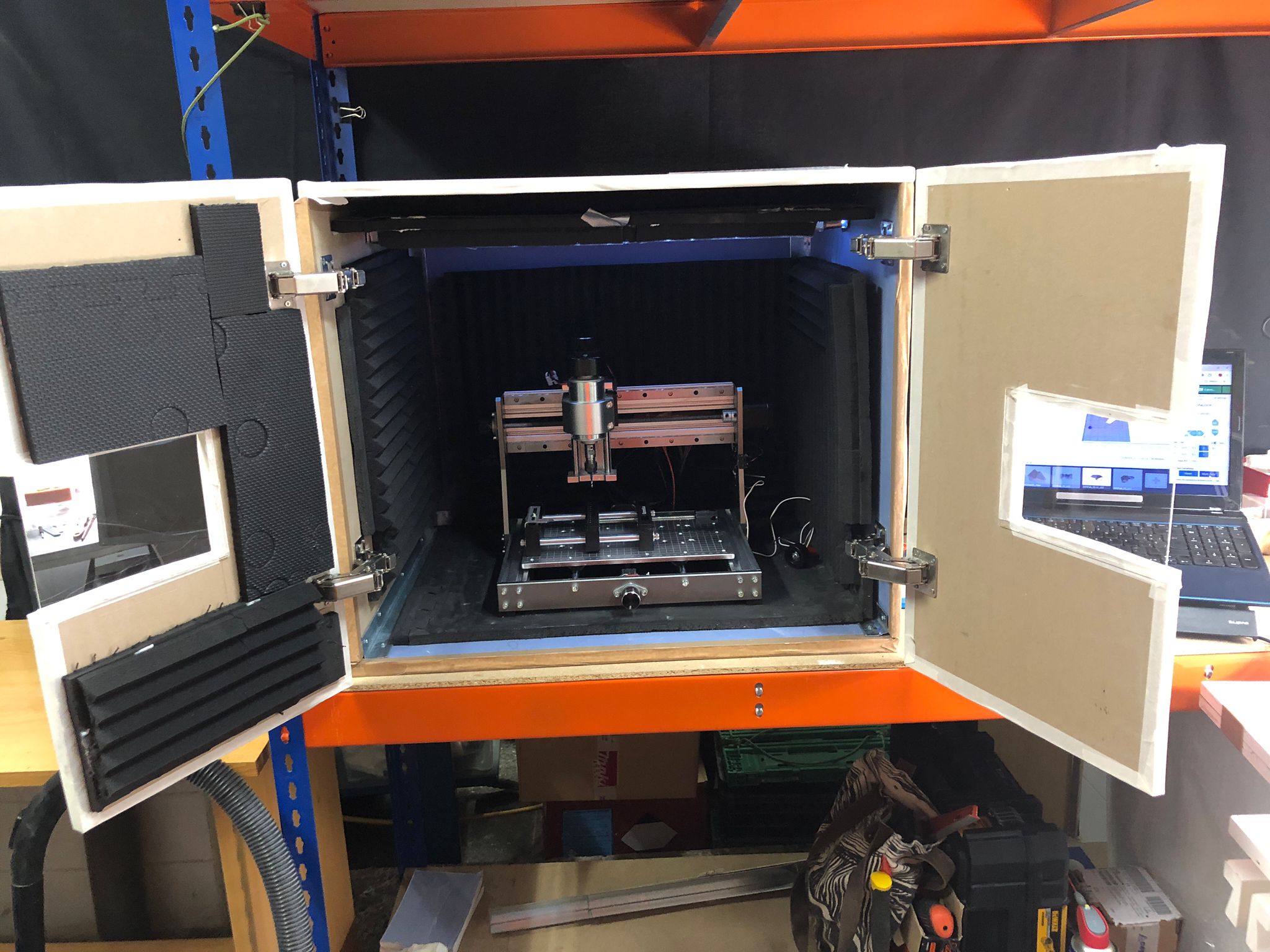

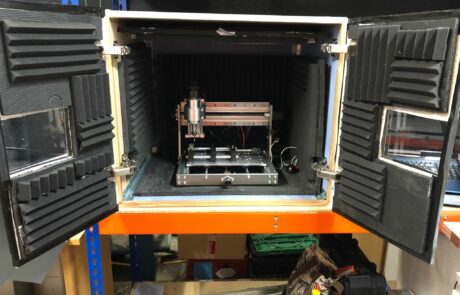

BenderBox

Frente a la mayoría de cajas de aislamiento acústico que se pueden encontrar por internet que están hechas de madera, esta caja está hecha con Pladur Omnia de alta densidad de 15mm. Esta placa de cartón yeso es muy dura, y solo la pude cortar gracias a una multiherramienta, que aunque a mano no es imposible con serrucho todavía estaría cortando.

Para unir las placas utilicé ángulo metálico, colocando los cantos de los laterales y la parte trasera sobre la base para darle estabilidad al conjunto. La tapa de la caja (la parte superior) la sujeté con hebillas de boca de pato, fijadas por el exterior, para poder retirarla en caso de necesitar desmontar o mover la CNC. El ángulo lo fijé con tornillos de 12mm. Para facilitar el trabajo antes de atornillar perforaba el ángulo en los puntos donde iba a insertar el tornillo con una broca de madera, clavando la punta de la broca con un martillazo, para perforar el metal y facilitar la colocación.

En la parte posterior realicé un agujero por el que sacar el cable de alimentación y fijé la fuente de alimentación a la parte trasera con unos tornillos a podo de perchero y unas bridas. En el lateral derecho hice otro agujero para sacar los cables de los leds de iluminación interior y el del botón de emergencias, que en lugar de colocarlo en el lateral de la cajá lo instalé en una caja independiente que descansa sobre la mesa. Ambos agujeros se taponaron con espuma acústica una vez pasados los cables. La barra de leds está sostenida con dos trozos de ángulo fijados a los laterales a modo de soporte.

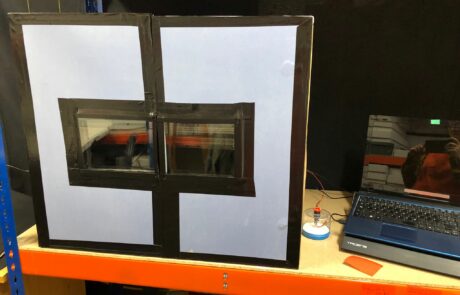

La puerta la dividí en dos y coloqué dos bisagras sin cazoleta de 170° a cada una de ellas. Para tener visibilidad en el interior dejé una abertura en ambas hojas de la puerta que cubrí por ambos lados con láminas de acrílico. De esta forma puedo tener visibilidad y controlar el fresado minimizando en la medida de lo posible la trasmisión acústica por ese punto.

En cuanto al aislamiento acústico, la placa de yeso inferior lleva en la base una membrana acústica bituminosa de Chova para reducir la trasmisión de la vibración. Quería haberle puesto también membrana acústica en el interior a toda la caja, pero decidí utilizarla para la caja de insonorización acústica de un compresor. En su lugar la forré con la EVAbox, pegando las piezas con silicona caliente, tanto a los laterales como a las puertas. La parte trasera la dejé suelta, para facilitar el desmontaje, dejando un espacio entre la plancha de goma EVA y la placa de yeso, de forma que la fuente de alimentación está separada de la CNC.

Medidas de la BenderBox:

- Laterales: 56,5×57,2cm

- Tapa y base: 70×57,2cm

- Trasera: 56,5×68,6cm

- Puerta 72×30,2cm (x2)

Materiales de la BenderBox:

- Placa Pladur Omnia 15mm

- Ángulo metálico

- Muchos tornillos de 12mm para fijar los ángulos y las bisagras.

- 4 bisagras sin cazoleta de 170°

- 4 hebillas de boca de pato.

- 4 hojas de acrílico, 2 para cada abertura de la puerta, una por cada lado.

- Cinta americana.

- Cinta de carrocero o pintor.

- Planchas puzzle goma EVA.

- Espuma acústica

- Pistola de silicona caliente

- Bridas

¿Qué le falta a la BenderBox?

Le faltaría una fuente de refrigeración, sobre todo para trabajos de larga duración. En mi caso mecanizo piezas pequeñas, por lo que no lo he considerado necesario de otoño a primavera. Eso sí, el calor del verano supone un problema, no solo por la falta de refrigeración interna, sino por la temperatura ambiental del espacio en el que trabajo, que por el momento carece de climatización 🥵.

¿Qué supone esto? Que en épocas de mucho calor tanto la máquina como el mecanizado sufren, con el riesgo que supone el sobrecalentamiento para los componentes y materiales. En concreto, mecanizar metacrilato sin refrigerar por encima de los 28° ambientales produce en desbaste unas virutas largas, y en el refinado una viruta harinosa, que llega a derretirse creando pequeños grumos. Esto provoca un deterioro más rápido del filo de la broca y un peor acabado en la superficie. Así que por el momento en verano me toca coger vacaciones.

¿Cuál es el siguiente paso? Instalar un sistema de refrigeración para el mecanizado (en el que ya estoy trabajando) que permita despejar el área de corte de viruta y facilitar la refrigeración de la broca.

Referencias:

- CNC Enclosure – Soundproof and Dustproof https://www.instructables.com/CNC-Enclosure-Soundproof-and-Dustproof/

- Caja de aislamiento acústico para fresadora CNC – DIY CNC Enclosure https://www.youtube.com/watch?v=h0qkpVHv6bU

Deja tu comentario